Китайские заводы водоохлаждающих башен: инновации?

2025-12-31

Когда слышишь ?китайские заводы?, многие сразу думают о масштабах, копировании и низкой цене. С градирнями — особенно с FRP градирнями — история часто та же. Но вопрос об инновациях тут не такой простой. За 15 лет работы с этим оборудованием, от проектирования до монтажа на месте, я видел, как этот стереотип давит. Все ждут дешёвый продукт ?как у всех?, а потом удивляются, почему на второй год эксплуатации начинаются проблемы с обледенением каркаса или расслоением корпуса. Инновации ли это? Часто нет. Это просто грамотная инженерия, которую почему-то приходится продавать как нечто экстраординарное.

Где прячется реальный прогресс?

Не в громких заявлениях, а в деталях, которые на стенде не покажешь. Возьмём сам материал — стеклопластик. Ключ не в том, что его используют, а в том, как именно. Состав связующего, схема укладки стеклоровинга, контроль температуры при отверждении. У одного завода, с которым мы долго работали, была постоянная проблема: вроде бы по одному ГОСТу делают, а партии разные. Оказалось, на стадии пропитки матрицы зимой и летом не корректировали вязкость смолы, вот и получался разброс по механическим свойствам. Инновацией стало не новое волокно, а система климат-контроля в цехе и протокол проверки каждой партии сырья. Скучно? Да. Но это то, что определяет, простоит ли градирня 15 лет или 5.

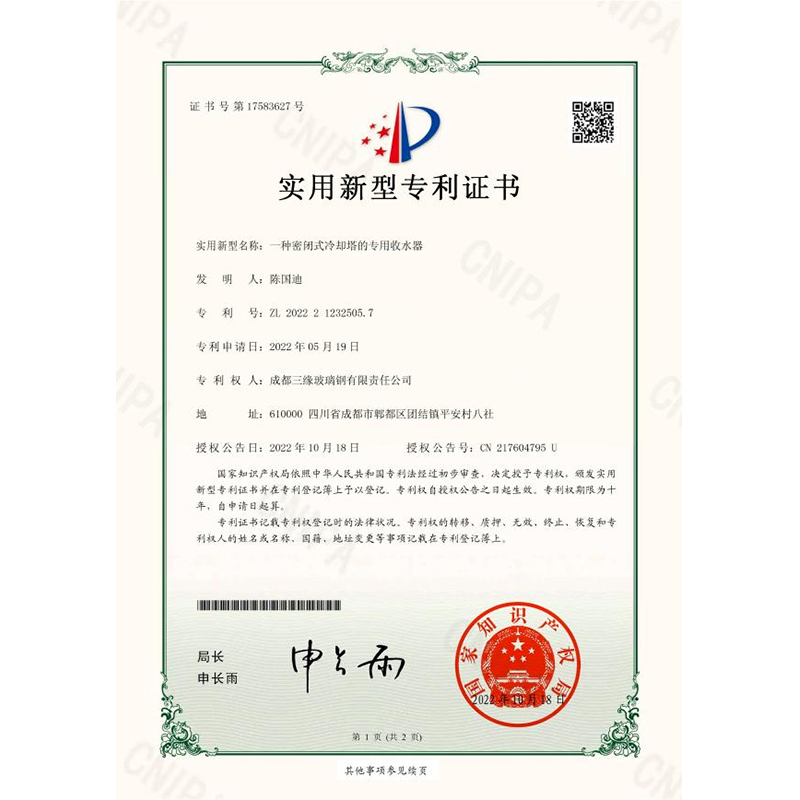

Или вот проектирование. Многие китайские производители долгое время брали типовые проекты и просто масштабировали их. Результат — неоптимальное распределение воздуха, повышенная вибрация вентилятора. Сейчас ситуация меняется. Взять, к примеру, Chengdu San Yuan FRP Co. (их сайт — sybg.ru). В их описании указано сотрудничество с Четвертым проектно-исследовательским институтом Минмаша. Это не просто строчка для красоты. На практике это означает доступ к серьёзным расчётным методикам по аэродинамике и тепломассообмену, которые разрабатывались для крупных государственных проектов ещё в СССР. Их адаптация под современные материалы — это и есть та самая ?невидимая? инновация. Не революция, а эволюция, основанная на глубоком инженерном багаже.

Поэтому, когда меня спрашивают про инновации, я часто говорю о ?контролируемой повторяемости?. Умение сделать тысячу одинаково хороших башен — возможно, большее достижение, чем создать одну уникальную. Но для этого нужна культура производства, которую не купишь за один день.

Полевые испытания: теория против реальности

Всё становится на свои места на объекте. Помню историю с поставкой нескольких башен водоохлаждения для химического комбината под Омском. Завод-изготовитель (не буду называть) гордился новой формой оросителя с увеличенной удельной поверхностью. По паспорту — эффективность выше на 15%. Смонтировали, запустили — а температура на выходе не дотягивает до расчётной. Начали разбираться. Оказалось, новый ороситель был чуть более склонен к заиливанию из-за местной воды с высоким содержанием солей жёсткости. Технологи ?на берегу? этого не предусмотрели. Инновация упёрлась в необходимость более тщательной водоподготовки, что в итоге съело всю экономию.

Это классическая ошибка: инновации в отрыве от условий эксплуатации. Сейчас более продвинутые игроки, та же Chengdu San Yuan, перед разработкой или подбором модели запрашивают не просто параметры теплоносителя, а полный химический анализ оборотной воды, данные по атмосферным условиям (включая частоту и направление ветра), даже сведения о возможных выбросах пыли с соседних производств. Это позволяет корректировать конструкцию — скажем, выбирать более стойкое гелькоутавое покрытие или другую схему орошения. Это системный подход, и он куда ценнее отдельной ?фишки?.

Ещё один момент — монтаж. Самая совершенная градирня может быть загублена на стадии сборки. Видел, как привезли отличные модули, а местные подрядчики, экономя на крепеже, недотянули болтовые соединения каркаса. Через полгода появились фреттинг-коррозия и люфты. Сейчас некоторые производители, понимая это, переходят на системы с максимальной заводской готовностью и подробнейшими интерактивными инструкциями по монтажу. Это тоже инновация, направленная на сохранение качества на всём пути до заказчика.

Цена вопроса: где баланс?

Разговор об инновациях всегда упирается в стоимость. Клиент хочет и современное, и дёшево. Но в нашем секторе дешёвых инноваций не бывает. Улучшение на 5% КПД может увеличить себестоимость на 20%. Вопрос в целесообразности. Для ТЭЦ, где градирня работает 24/7, это может окупиться за счёт экономии энергии. Для небольшого пищевого производства, работающего сезонно, — нет.

Здесь китайские производители стали очень гибкими. Они не просто предлагают каталог, а способны модифицировать базовую модель под конкретный бюджет и задачи. Например, можно заказать ту же модель, но с обычным оцинкованным вентилятором вместо FRP вентилятора, или с упрощённой системой распределения воды. Это не ?ухудшение?, а оптимизация. Главное — чтобы эти изменения вносились прозрачно и с пониманием последствий для ресурса.

Иногда инновация — это отказ от излишеств. Был проект, где заказчик настаивал на суперсовременной системе частотного регулирования вентиляторов для каждой секции. Проанализировали режим работы его производства: нагрузка стабильная 95% времени. Убедили его поставить простые и надёжные двигатели с прямым пуском, а сэкономленные деньги вложить в систему автоматической попеременной промывки оросителя. Надёжность выросла, а сложность и потенциальные затраты на ремонт снизились. Итоговая эффективность системы оказалась выше.

Сервис как часть продукта

Раньше для многих китайских заводов история заканчивалась отгрузкой со склада. Сейчас — нет. Наличие технической поддержки, которая может оперативно дать консультацию по химстойкости материала к конкретному реагенту или помочь с подбором запчастей через 7 лет после покупки, — это теперь must-have. Это та область, где отставание было заметным, но прогресс налицо.

Компании, которые хотят серьёзно работать на международном рынке, создают инженерные отделы, владеющие не только техническим английским, но и, как в случае с Chengdu San Yuan FRP Co., русским. На их сайте видно, что они позиционируют себя не как простой завод, а как компания, предлагающая полный цикл от проектирования до ввода в эксплуатацию и сервиса. Для нас, как для специалистов, которые потом будут иметь дело с этим оборудованием на месте, такая готовность к диалогу — огромный плюс. Это снижает риски и на этапе пусконаладки, и в дальнейшем.

Помогал как-то ?реанимировать? градирню, купленную у неизвестного поставщика лет 10 назад. Чертежей не осталось, спецификации на материалы — тоже. Пришлось методом тыка подбирать ремонтный состав для латания корпуса. Если бы изначально был контакт с заводом и сохранена документация, работа заняла бы день вместо недели. Теперь этот опыт — первый пункт в моём чек-листе при выборе поставщика.

Итак, инновации или нет?

Возвращаясь к заглавному вопросу. Если под инновациями понимать прорывные технологии, меняющие парадигму, — в секторе водоохлаждающих башен их мало. Это консервативная отрасль. Но если говорить об инновациях как о постоянном, поступательном улучшении продукта через глубокое понимание материалов, точный инжиниринг, адаптацию к реальным условиям и выстраивание полного сервисного цикла — то да, китайские производители здесь активно двигаются.

Их сила сейчас не в том, чтобы изобрести что-то с нуля, а в том, чтобы грамотно интегрировать проверенные мировой практикой решения, довести их до высокого уровня качества исполнения и предложить за разумные деньги. А это, если вдуматься, и есть формула успеха для большинства промышленного оборудования. Случай с FRP-градирнями — яркий тому пример. Прогресс идёт не по пути создания ?вау-продукта?, а по пути превращения хорошего продукта в абсолютно надёжный и предсказуемый рабочий инструмент. И в этом, пожалуй, и заключается главная ?инновация? для рынка сегодня.

Так что, когда в следующий раз будете выбирать градирню, смотрите не на громкие слова в каталоге. Спросите про протоколы испытаний образцов материала, попросите расчёт для ваших конкретных условий с обоснованием, поинтересуйтесь, кто и как будет консультировать вас через три года. Ответы на эти вопросы скажут об инновационности поставщика куда больше, чем любая реклама.