Китай: градирни будущего?

2026-01-01

Когда слышишь этот вопрос, первое, что приходит в голову — масштаб. Всегда масштаб. И сразу же за ним — стереотип: ?китайское, значит, дешёвое и недолговечное?. Мы, те, кто годами крутился вокруг промышленного охлаждения, особенно в СНГ, долго жили с этим предубеждением. Но лет пять-семь назад что-то начало ломаться. Не вдруг, нет. Сначала через знакомых инженеров пошли слухи про какие-то проекты с ?стеклопластиковыми корпусами? из Китая, которые не ржавеют. Потом стали мелькать спецификации, цифры по теплосъёму, которые выглядели… слишком оптимистично. И вот ты уже сам летишь в Чэнду или Цзинань, смотришь на эти бесконечные цеха, где варят эти гигантские градирни из FRP, и понимаешь, что ошибался. Ошибался фундаментально. Они не просто копируют. Они переосмысливают.

От предубеждения к спецификациям: как менялось восприятие

Раньше китайский проект для нас часто был последним вариантом, когда бюджет поджимал. И результат соответствовал: тонкий металл, слабая антикоррозийка, вентиляторные секции, которые гудели не по ГОСТу, а по-своему. Основная проблема была даже не в материалах, а в подходе к инжинирингу. Присылали чертежи, где всё вроде есть, но деталировки по обвязке, по узлам крепления — нет. Как собирать? ?Разберётесь на месте?. Мы и разбирались, кувалдой и болгаркой.

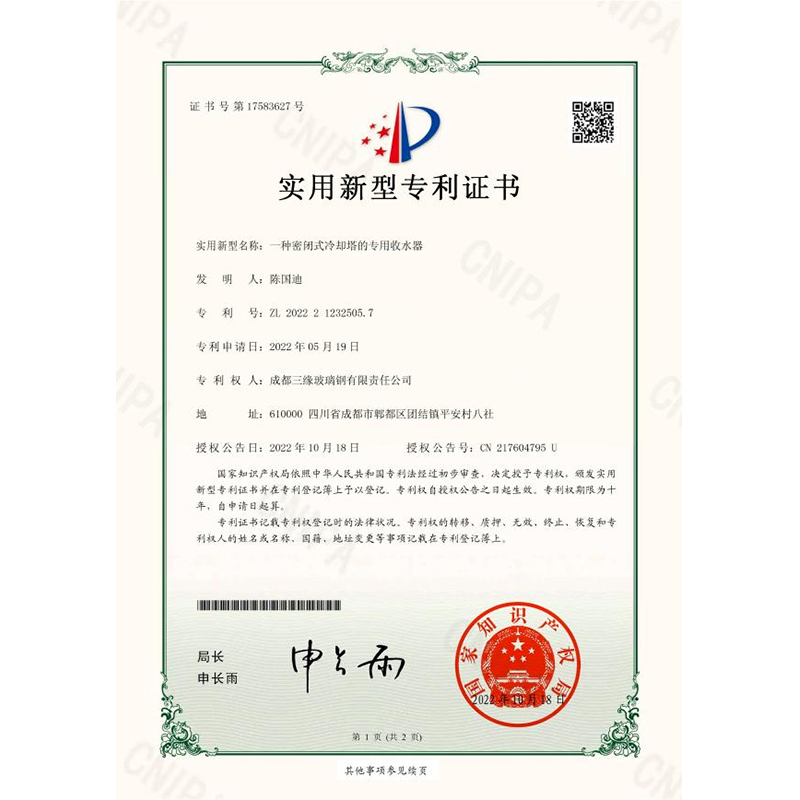

Переломный момент, на мой взгляд, связан именно с FRP (фибергласс). Это их конёк. Они не изобретали стеклопластик, но довели его применение в градирнях до уровня массового, почти конвейерного продукта. И главное — убедили в его эффективности. Помню, один из первых серьёзных запросов пришёл от энергетиков, которым нужно было заменить бандажную градирню на ТЭЦ в агрессивной среде. Металл ?съедало? за 5-7 лет. Рассматривали и европейские варианты с покрытиями, но цена была космической. Тогда и вышли на Chengdu San Yuan FRP Co. — не самую крупную, но с репутацией именно в химстойких решениях.

Что поразило? Они не стали сразу слать коммерческое предложение. Прислали инженера-технолога с вопросами. Не общие, а конкретные: точный химический состав циркулирующей воды, перепады температур в зимний период, среднегодовая скорость ветра и даже преобладающее направление. Потом был отчёт по расчёту холодильной мощности с тремя вариантами заполнителя — капельного и плёночного типа. И уже в этом отчёте была заложена логика их работы: не продать коробку, а решить задачу по теплосъёму с учётом местных, часто далёких от идеала, условий. Это был другой уровень диалога.

FRP: не просто корпус, а система

Вот здесь кроется главное заблуждение. Многие думают, что FRP — это просто бак, который не ржавеет. На деле, у них это целая философия. Корпус, водораспределительная система, водоуловители, иногда даже элементы каркаса — всё из композитов. Это даёт не только коррозионную стойкость, но и невероятное снижение веса. Монтаж на месте превращается не в героическую эпопею с кранами, а в относительно быстрый ?конструктор?.

Но и тут есть свои ?но?. Качество самого FRP — лотерея. Дешёвые производители экономят на смоле, на переплёте волокон. Получается хлипко, со временем появляется желтизна, микротрещины. У серьёзных игроков, вроде того же San Yuan, который, к слову, входит в профильную ассоциацию FRP, на это есть ответ. Они показывают сертификаты на сырьё, проводят испытания образцов на стойкость к УФ-излучению (это критично!) и ударную вязкость. Видел их тест: бросают стальной шар с высоты на панель. Дешёвая — трескается. Их — отскакивает с вмятиной. Разница.

Ещё один практический момент — ремонтопригодность. Пробили чем-то корпус? В Европе часто везут новый модуль. Здесь же присылают технолога с набором для ?холодной? склейки и латки из того же материала. Обучают местный персонал. Это дешевле и быстрее. Такая прагматика.

Цена vs. Стоимость владения: где подвох?

Да, начальная цена часто ниже европейской. Иногда на 30-40%. Это факт, который всех манит. Но ловушка в другом. Китайские производители научились считать и показывать общую стоимость владения (TCO). И это сильный ход. Они закладывают в расчёт долгий срок службы корпуса (25-30 лет против 10-15 у металла), низкие затраты на антикоррозийную обработку, экономию на монтаже. Внезапно их предложение становится не просто дешёвым, а экономически обоснованным.

Но не всё так гладко. Где они часто экономят, так это на ?начинке?. Вентиляторы и электродвигатели. Ставят то, что попроще, если клиент не акцентирует. И это может свести на нет всю экономию. Шум, повышенное энергопотребление, надёжность. Урок, который мы выучили: в спецификации нужно жёстко прописывать бренды и параметры для критичных узлов. Лучше заплатить за импортный двигатель или качественный редуктор сразу, чем менять его через три года посреди отопительного сезона.

Ещё один скрытый камень — холодопроизводительность в нестандартных режимах. Они прекрасно считают под номинальную нагрузку. Но если у вас частые частичные нагрузки, скачки температуры оборотной воды, их стандартные алгоритмы управления вентилятором могут не справиться. Приходится дорабатывать систему автоматики уже на месте, что, опять же, нужно закладывать в бюджет и переговоры изначально.

Кейс из практики: замена на химическом комбинате

Был у нас проект на одном старом комбинате в Восточной Европе. Атмосфера — адская, с парами кислот. Две бетонные градирни дышали на ладан. Рассматривали вариант реконструкции, но бетон был уже слишком повреждён. Выбор стоял между европейской сборной металлической (с дорогущим спецпокрытием) и китайской FRP от San Yuan.

Китайцы предложили нестандартное решение. Поскольку пространство было ограничено, они спроектировали не две большие, а четыре модульные градирни меньшей высоты, но с более эффективным, по их заверениям, оросительным заполнителем. Сомневались, конечно. Бетон — он хоть и разваливается, но привычен. А тут какие-то пластиковые кубы.

Самый сложный момент был не в поставке, а в согласовании их системы водораспределения. У них принята схема с самотечными PVC-трубками и разбрызгивателями. Наш технадзор требовал дублирующие магистрали, дополнительные задвижки. Их инженеры сначала не понимали ?зачем усложнять?, но после долгих телеконференций и расчётов гидравлики по нашим стандартам пошли на уступки. Доработали проект. Это показательно: они гибкие, но диалог должен быть на языке цифр и нормативов, а не общих фраз.

В итоге, смонтировали за 12 недель. Работают уже четвёртый год. По данным цеха, теплоотдача стабильная, даже в пиковые летние месяцы. Визуально — корпуса без изменений. Главная победа — персонал перестал заниматься вечной зачисткой и покраской. Экономия на эксплуатации есть, и она существенная.

Будущее: куда движется отрасль?

Сейчас они уже не догоняют, а задают тренды в некоторых сегментах. Особенно в области энергоэффективности. Видел их последние разработки — гибридные градирни (испарительные + сухие) для регионов с дефицитом воды. Или системы с частотным регулированием вентиляторов, вшитые в общий алгоритм управления всем технологическим циклом завода. Умные, да.

Но их ахиллесова пята, на мой взгляд, остаётся — это послепродажка. Да, гарантию дают. Да, присылают инженера на пуск. Но что через пять лет? Готовы ли они оперативно поставлять уникальные запчати? Пока что сеть сервисных партнёров за пределами Азии развита слабо. Они делают ставку на то, что оборудование не сломается. И в случае с FRP-корпусом это часто оправдано. Но механика есть механика.

Так что, градирни будущего? Для массового промышленного сектора, для задач, где важны баланс цены, стойкости к среде и достаточной эффективности — уже да, во многом они там. Но будущее — оно разное. Для АЭС или сверхкритичных процессов в фармацевтике пока доверие к европейским и американским брендам выше. Однако грань стирается. Они учатся. И учатся быстро. Уже не у нас, а на своих внутренних, гигантских и требовательных проектах. И этот опыт, эта практика — самый ценный их актив. Нам, практикам, остаётся это признать, отбросить старые предрассудки и научиться грамотно выбирать и формулировать задачи для них. Чтобы получить не просто ?китайскую градирню?, а именно то охлаждающее оборудование, которое решит проблему на десятилетия.